Auf der CES stellte 3D Systems seinen 3D-Drucker Cube Home 3D Printer vor, Makerbot präsentierte den Replicator. Die Geräte kosten 1.299 und 1.749 Dollar, was gegenüber den bisher am Markt erhältlichen Geräten, deren Preise bei mindestens 10.000 Euro liegen, ein großer Schritt in Richtung Massenmarkt ist. Beginnt jetzt die seit vielen Jahren ausgerufene 3D-Druckerrevolution? Makerbot startete mit dem Bausatz eines 3D-Druckers namens Cupcake CNC, der wie alle preisgünstigen 3D-Drucker im FDM (Fused Deposition Modeling, direkt übersetzt Schmelzschichtmodellierung)-Verfahren arbeitet. Das Besondere am Cupcake ist, dass er aus einem Open Source-Hardware-Projekt entstanden ist, dem RepRap. Der Cupcake besteht aus einem lasergeschnittenen Sperrholzgehäuse, das mit mitgelieferter Mechanik und Elektronik zu einem funktionsfähigen 3D-Drucker komplettiert werden kann. Die Kunststoffteile kann das Gerät selbst herstellen, der Hersteller kauft teilweise diese Teile bei den eigenen Kunden ein, um die hohe Nachfrage zu befriedigen. In Ansätzen also eine selbstreplizierende Maschine.

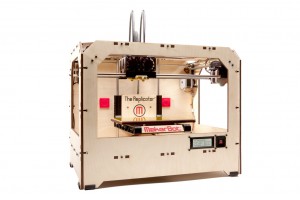

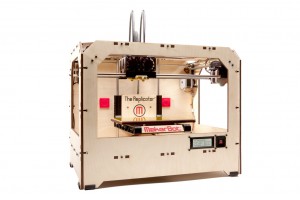

Der Replicator, das neueste Modell, wird nun als Komplettgerät vertrieben, Mit einem zweiten Druckkopf ausgerüstet, kann das Gerät sogar zweifarbige Modelle drucken. Zudem beseitigt das Zweikopfsystem eine wichtige Einschränkung von Geräten mit nur einem Druckkopf: Um Hinterschnitte beziehungsweise Vorsprünge zu drucken, muss eine Stützkonstruktion angebracht werden, da es nicht möglich ist, sozusagen in der Luft zu drucken. Dazu wird ein brüchiges oder wasserlösliches Material aus dem zweiten Druckkopf parallel an den Stellen abgelegt, wo „weiter oben“ Vorsprünge kommen, oft wird sogar das ganze Modell in eine stützende Schicht eingepackt, die die Maßhaltigkeit verbessert. Das Stützmaterial – das üblicherweise vom Druckertreiber automatisch angebracht wird – lässt sich nach dem Druck abbröseln oder abspülen. 3D Systems behilft sich mitautomatisch generierten Supportstrukturen aus dem Hauptmaterial, die sich einfach abbrechen lassen. Mit 3D Systems hat ein Pionier des 3D-Drucks den Markt preisgünstiger Geräte betreten. Der Cube sieht wertiger aus als der nach wie vor in einem Sperrholzgehäuse sitzende Replicator. Der Bauraum ist dagegen etwas kleiner (14 x 14 x 14cm gegen 22,5 x14,5 x15,0cm beim Makerbot. Das in zehn Farben erhältliche Material befindet sich in einer Kassette vorn am Gerät. Die Schichtstärke des Cube ist mit 0,127mm geringer als beim Makerbot, bei dem Schichtdicken von 0,5 bis 0,3mm angegeben werden. Das bedeutet, dass mit dem Cube feinere Strukturen und glattere Schrägen gefertigt werden können. Beide Geräte stehen jedoch immer noch vor der selben Problematik, die eines der größten Hindernisse der immer wieder angesagten 3D-Drucker-Revolution ist: Woher kommen die Modelle. Deelip Menezes von 3D Systems weist in seinem Blog darauf hin: Nur weil fast jedermann einen 2D-Drucker besitzt, heißt dies nicht, dass die 3D-Penbdants eine ähnliche Durchdringung haben werden. Denn einen Text oder ein Bild am Rechner zu erstellen und dann zu drucken zählt zum Grundwissen am Computer, während die 3D-Modellierung wesentlich komplexer ist. Und das hat nichts mit komplexen CAD-Systemen zu tun, sondern die 3D-Modellierung an sich ist ein komplexer Vorgang, der beispielsweise ein gerüttelt Maß dreidimensionales Vorstellungvermögen erfordert. Makerbot ebenso wie 3D Systemshaben die selbe Lösung: Eine Sammlung vorgefertigter 3D-Objekte, die der Anwender etwas modifizieren und dann drucken kann. Aber wie oft tut man das? Ich habe selbst erst vor kurzem entdeckt, wie viele Möglichkeiten die Kombination aus 3D-CAD-System und 3D-Druck dem Bastler bietet. Bisher konnte man mit vertretbarem Aufwand und Heimwerkerausrüstung vor allem Holz- und Metallgegenstände herstellen, beispielsweise um ein kaputtgegangenes Teil zu ersetzen. Den immer zahlreicheren Kunststoffgegenständen stand der Heimwerker dagegen eher hilflos gegenüber. Es war bisher nicht daran zu denken, Kleinserien oder gar Einzelteile aus Kunststoff zu fertigen. Für Oldtimerbesitzer wie mich stellen Kunststoffteile eine riesige Herausforderung dar. Sie werden im Lauf der Jahre immer brüchiger, Ersatz ist praktisch nicht zu bekommen und meist genauso spröde wie das zerbrochene Teil. Einzige Lösung ist oft eine Nachfertigung in Metall, bei größeren Fahrzeugbeständen und häufig benötigten Teilen werden Nachfertigungen angefertigt; diese sind jedoch aufgrund der geringen Stückzahlen sehr teuer.

Das ändert sich nun radikal. Die Software ist teils sogar kostenlos erhältlich, 3D-Druckdienstleister ermöglichen es zu realistischen Preisen, Teile zu fertigen. Nimmt man nun noch eine einfache Möglichkeit, 3D-Scans zu erstellen, wie 123D Catch von Autodesk hinzu – die Software errechnet 3D-Modelle aus einer Serie von Fotos – erhält man eine funktionierende Prozesskette von der Idee oder vom Reverse Engineering zum neuen Teil. Know-how in 3D-Modellierung und Technik ist nichtdestotrotz vonnöten. Der „3D Printer for the home“, wie ihn 3D-Systems propagiert, bleibt bis auf weiteres ein Gerät, das ambitionierte Heimwerker anspricht, aber nicht die breite Masse der Computernutzer. Was meiner Meinung nach sicherlich kommen wird, sind 3D-Dienstleister vor Ort ähnlich der Copyshops: Man sendet sein Modell oder bringt es auf einem USB-Stick ins Geschäft und holt später sein Teil ab. Das sind tolle Aussichten, wie ich finde. Ich habe jedenfalls schon begonnen, die ersten Teile nachfertigen zu lassen.

At the CES, 3D Systems introduced a 3D printer named Cube, MakerBot presented the Replicator. The devices cost $ 1299 and 1749. Compared to the prices of the devices that are available on the market starting at 10,000 €, this means a great step towards the mainstream market. Will the 3D printer revolution, proclaimed for many years, start now?

MakerBot started with a 3D printer kit called Cupcake CNC, which, like all low-cost 3D printers, uses the FDM (Fused Deposition Modeling) process. The cupcake evolved from of an open source hardware project, the RepRap. It consists of a laser-cut plywood enclosure which is completed with mechanics and electronics into a functional 3D printer. The plastic parts in the machine can be manufactured by the device itself, the manufacturer buys these parts from its own clients, to meet the high demand. This makes it a rudimentary self-replicating machine.

The Replicator, the latest model is now being sold as a complete unit. Equipped with a second print head, the device can even print two-color models. In addition, the two-head system eliminates an important limitation of devices with only one print head: to print undercuts or protrusions, the machines need a supporting structure. Usually a brittle or water-soluble material from the second print head is placed parallel to the places “under“ protrusions, often the whole model is wrapped up in a supporting layer, which improves the dimensional accuracy. The supporting material – which is usually generated automatically by the printer driver – can be removed manually or by rinsing after the print. 3D Systems uses automatically generated, easy breakaway support structures.

With 3D Systems, a pioneer of 3D printing has entered the market of low-priced units. The Cube looks much slicker than the Replicator that still uses the plywood enclosure. The building space, however, is slightly smaller (14 x 14 x 14 cm compared to 22.5 x14,5 x15, cm at MakerBot). The material available in ten colors is located in a cassette on the front panel. The thickness of the layers made by the Cube is than 0.127 mm, MakerBot specifies a layer thickness from 0.5 to 0.3 mm. This means that the Cube can build finer structures and smoother slopes.

Both devices still are confronted with the same issue, which is one of the biggest obstacles to the ever-trendy 3D printer revolution: Where to get the input. Deelip Menezes of 3D Systems points it out in his blog: Almost everyone owning a 2D printer does not mean that the 3D Pendants will have a similar penetration. Creating a text or an image on the computer and printing it is one of the basic skills on computers, while 3D modeling is much more complex. And that has nothing to do with complex CAD systems, but the 3D modeling is in itself a complex process that requires, for example, a good measure three-dimensional imagination.

MakerBot as well as 3D Systems have the same solution: Offering pre-built 3D objects that the user can modify and then print. But how often does one do that? I’ve discovered only recently the chances the combination of 3D-CAD system and 3D printing offers to the hobbyist. Until now you could make things with reasonable effort and DIY equipment mainly from wood or metal. For example, to replace a broken part. The increasing number of plastic objects left the home improver, more or less helpless. No chance to produce small batches or even individual parts made of plastic.

For classic car owners like me, plastic parts are a huge challenge. Over the years more and more these part become increasingly fragile, spare parts are often not available or just as brittle as the broken part. Often, the only solution is a reproduction in metal. With larger vehicle inventories and frequently used parts, reproduction series are being fabricated, but these are very expensive due to the small numbers.

That is now changing radically. The software is available, in some cases, even for free, 3D printing service providers allow for realistic prices. Combined with an easy way to create 3D scans, such as Autodesk 123D Catch – the software calculates 3D models from a series of photos – you get a working process chain from the idea or a reverse engineering to the new part. Expertise in 3D modeling and engineering is nonetheless necessary.

The „3D printer for the home,“ as is propagated bys 3D Systems, will remain a device that appeals to DIY enthusiasts, but not the broad mass of computer users. I think we will certainly come see 3D local services similar to copy shops: One sends its model or delivers it to the shop on a USB flash drive and later obtains his part. This is a great development; I have at least begun to make the first reproduction parts recently with great success.